Производство ваты – довольно трудоемкое и затратное дело, поэтому следует хорошенько взвесить все «за» и «против», перед тем как организовывать такой бизнес. Первоначальные минимальные затраты составят не менее 2,5-3 миллионов рублей, но и окупятся они при грамотной организации деятельности в достаточно короткий срок – где-то в течение года.

Хлопковая вата

Большая часть такой волокнистой массы в Россию импортируется из стран – ведущих производителей хлопка: Индии, Китая, Пакистана, США, Узбекистана, Бразилии. Вату изготавливают из сырья, которое получают после переработки плодов хлопчатника мохнатого. Когда созревает плод растения, коробочка раскрывается. Внутри нее находится мягкое белое волокно с семенами.

Его собирают, упаковывают и поставляют на хлопкоочистительный завод, где волокна отделяют от семян и сортируют в зависимости от размера. Те, что имеют длину от 2-2,5 сантиметров, применяются для изготовления тканей, а более короткие идут на производство ваты.

Откуда пришло слово «вата»?

Версий происхождения хорошо всем знакомого слова «вата» существует несколько. Согласно первой версии, данное слово пришло в русский язык из японского языка в семнадцатом веке – этому в немалой степени поспособствовали хорошо развитые торговые связи между Японией и Россией. Примерно в тот же самый период из японского языка были заимствованы и такие слова, как «минтай», «иваси» и «сакура». А вторая версия, выдвинутая М. Фасмером, гласит, что слово «вата» пришло из немецкого языка (от слова Watte), в который оно в свою очередь попало из арабского языка (от batin («подкладка») либо wadda).

Варианты сырья

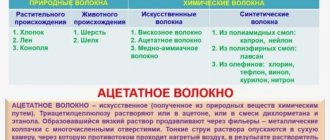

Волокнистую массу можно делать не только из хлопка, но также из льна и шерсти. Льняная вата по потребительским качествам ближе к хлопковой, но она менее распространена. Встречается еще и волокнистая масса из смеси вискозы и хлопка. Вискоза – одно из первых произведенных искусственным путем волокон, его получают в результате переработки природной целлюлозы. Она обладает высокой гигроскопичностью (способностью поглощать из воздуха влагу), однако и производители, и потребители предпочтение отдают натуральным материалам, поскольку они менее аллергенные.

Производство ваты из шерсти и хлопка осуществляется по одинаковой технологической схеме. Для изготовления хлопковой волокнистой массы отбирают хлопок, имеющий сорт не выше четвертого, а также используют отходы первичной переработки сырья и непрядомые угары.

Самым подходящим считается упругий низкономерный хлопок, по фактуре похожий на шерсть. А вот шерстяная вата изготавливается из натурального чистого волокна (овечьей, верблюжьей, козьей шерсти) или из искусственного с добавлением хлопка.

Сырье для производства

Содержание:

- Сырье для производства

- Требования к качеству

- Как получают стерильный материал

- Технологический процесс

Несмотря на то, что большинство обывателей до сих пор полагают, будто пользуются исключительно хлопковой ватой, это далеко от истины. Сегодня ее производство шагнуло вперед, используя в качестве основания некоторые другие составляющие.

Общий алгоритм переработки при любом раскладе остается идентичным, ведь в большинстве случаев все равно приходится закладывать для «фундамента» хлопковое волокно. Но сейчас часто встречаются вискозные вариации, либо смешанные типы.

Еще несколько десятков лет назад каждый производитель подвергался строгой проверке со стороны соответствующих служб. Ими было запрещено привлекать различные добавки. С тех пор у многих потребителей отложилось в голове, что вата представляет собой просто специально обработанный хлопок. Но теперешние нормы позволяют замещать часть состава синтетическими или другими природными компонентами.

С точки зрения разработчиков подобной стратегии, это позволяет существенно удешевить себестоимость продукции, из-за чего ее цена оптом окажется незначительной. Самым любопытным эксперты предлагают приобрести несколько пакетиков такого материала от разных брендов, а потом в домашних условиях сравнить их структуру. Обычно упаковка с внешней стороны исчерпывающую информацию о составе содержимого не раскрывает. Чтобы узнать подробности, приходится вчитываться в мелкий шрифт на обратной стороне пачки. А некоторые недобросовестные изготовители вовсе предпочитают умалчивать часть важной потребительной информации. Их выдаст только детальное изучение текстуры содержимого пакетика.

Всего по заданному вопросу имеется всего три версии классификации:

- хлопковая;

- вискозная;

- регенерированная.

Первую версию легко отличить по говорящим за себя внешним признакам. Речь идет о длинных волокнах, а также белом цвете с желтоватым оттенком. Текстура включает небольшие горошинки.

Вторая модификация отличается белоснежным цветом, который иногда отдает голубизной. При встряхивании содержимого такого пакетика будет летать пыль. Если при надавливании на рулончик слышится поскрипывание, то это практически всегда свидетельствует не в пользу натуральности.

Обычно производители для достижения идеальной цветовой палитры привлекают оптические отбеливатели, среди которых на первом месте по популярности числится диоксин. Именно он считается одним из наиболее потенциально опасных канцерогенных веществ.

Регенерированный аналог создаются на основе вторсырья. Об этом ярко свидетельствуют наличие ниток, что является отходами текстильного производства. Многих интересует, что будет, если встряхнуть рулончик. От него тоже разлетится пыль, как при тесте вискозной альтернативы. Цвет может быть как чисто белым, так и с легким синеватым отливом. Поставляется она обычно в рулонах или больших тюках, и используется в довольно узком перечне областей эксплуатации.

Отдельно рассматривается так называя кипная вариация. Это специальная хирургическая вата, которую иногда еще можно встретить в кабинетах косметологов. Отличительная характеристика такого предложения предусматривает полное отсутствие различных добавок, синтетических составляющих вроде красителей или химических отбеливателей.

Подобная предосторожность окупается за счет того, что продукт оказывается гипоаллергенным. Но вот приобрести его в аптеке просто так вряд ли получится. Больницы и лечебницы заказывают ее напрямую от производителя в больших объемах.

Необходимое оборудование

Создать собственное производство ваты не так-то просто. Вам потребуются отдельные помещения под склады и цех, специальное оборудование. Линия для переработки хлопкового пуха, низкосортного волокна, хлопчатобумажных угаров включает такие аппараты, как питатель, конденсатор, наклонный очиститель, станция управления, бункерные ватные машины, очиститель твердых частиц, воздуховоды, фильтры.

На вторичном рынке цена такой линии составит в среднем 700-750 тысяч рублей. Если же вы хотите купить новые устройства, то готовьте не менее 1,2-1,5 млн рублей. Да, недешево! Зато такую линию по переработке сырья в смену могут обслуживать всего три человека.

Для изготовления изделий из ваты понадобится отдельное оборудование. Для производства ватных дисков и палочек будут нужны станки с автоматической транспортировкой, функциями резки листов, штамповки и транспортировки отходов, рисунком, тиснением и автоматическим дозатором.

Производство обычной ваты

Волокнистая масса, применяемая для пошива одежды, отличается от той, что используется в медицине, и по сырью, и по технологии производства. Обычную вату делают из засоренных угаров – отходов, образуемых в процессе переработки текстильных волокнистых материалов. Сначала их на пыльном волчке очищают от мусора. Волокна высокой жесткости предварительно расщепляют на многобарабанных щипках. Затем сырье разрыхляют, смешивают и при помощи специального оборудования формируют в холсты.

Основу холстов составляют бесформенные волокна, которые валичная чесальная машина превращает в съём ваты с определенной структурой и толщиной. Готовую массу осматривают на предмет брака, прессуют и упаковывают в кипы по сорок-пятьдесят килограммов. В таком виде продукция поставляется на мебельные и швейные фабрики.

Одежная вата.

По количеству и виду примесей вату делят: Люкс, Прима, Швейная.

Вата Люкс – самая чистая, примесей 2,6%, упругость 67%, плотность всего 22 кг/м3.

Вата Прима – сорт чуть ниже, примесей 5%, упругость 65%, плотность 23 кг/м3.

Швейная вата – делается из хлопчатого пуха и угаров, примесей 7%, упругость 60%, плотность 25 кг/м3.

Мебельная вата – по составу близка к швейной. Для мебельной ваты характерна загорошенность (наличие в вате узелков и пороков волокна, которые не удалось растрепать).

Медицинская вата – наиболее чистый продукт. Она делится на:

- глазную,

- бытовую гигиеническую,

- хирургическую.

Изготовление медицинской ваты

Такое производство имеет значительные отличия. Сырье сначала разрыхляют и очищают на специальном рыхлительно-очистительном аппарате. После этого его под давлением варят в щелочи (при температуре не более 130 градусов) и обрабатывают гипосульфитом натрия. Вследствие такой обработки физическая структура волокон и их цвет меняются.

В результате удаления пектиновых и азотистых веществ сырье теряет свой естественный желтоватый оттенок и становится белым, а также приобретает характерные свойства, главное из которых – гигроскопичность. Производители ваты медицинской должны уделять качеству продукции особое внимание, ведь она используется во врачебной практике и должна быть гигиенической и стерильной.

После осуществления описанных действий волокна обрабатывают таким же образом, как и при изготовлении обычной ваты. Но на этом работа не заканчивается. На последнем этапе продукцию стерилизуют под давлением до трех атмосфер и при температуре в 125 градусов. Затем ее упаковывают и отправляют на склады.

Как получают стерильный материал

Если требуется создать своими руками временно компрессионное белье, то для него берут эластичные бинты и нестерильную вату. Такое средство отлично подходит для ситуаций, когда по умолчанию касания материала с открытой раневой поверхностью не предусмотрено.

Самое большое отличие стерильной или нестерильной комбинации заключается в обязательном прохождении процедуры просушки сырья в специальной печи. Так получается за короткое время уничтожить различные болезнетворные микроорганизмы. Потом очищенный и обеззараженный расходник разрешают прикладывать даже на открытые раны без опаски возможного заражения.

Нестерильное решение обходится без вспомогательной стерилизации, а сразу же после первичной обработки отправляется в упаковочный цех. При этом плотность двух представителей практически не отличается.

Нестерильная комбинация подходит для следующих целей:

- медицинских;

- косметологических;

- гигиенических.

На основе представленного вида далее на производствах создают перевязочные детали, а также используют во время выполнения манипуляций, связанных с индустрией красоты в центрах эстетической медицины. Разработанные на их основе диски, шарики, спонжи потом позиционируются в качестве помощников по уходу за лицом и телом в домашних условиях.

Привлекать нестерильный материал допускается только в ситуациях, когда риски инфицирования сведены к нулю. Потребителям она нравится за счет своей относительно небольшой стоимости и возможности в считанные секунды впитывать большое количество жидкости.

Если уделить пару минут изучению инструкции, то можно заодно уточнить, добавлялся ли в состав хлор в качестве отбеливателя. Его отсутствие – пропуск к не возникающему кожному раздражению. Но если человек проглотил кусочек шарика или диска без воздействия хлором, все равно следует обратиться за консультацией к специалисту.

Причем сделать это нужно как можно скорее, чтобы избежать возможного негативного развития событий и сопутствующих осложнений.

Стерильные экземпляры имеют сертификацию, а также должны в обязательном порядке проходить процедуру паровой, либо химической стерилизации. Результат отлично зарекомендовал себя в следующих ситуациях:

- производство повязок, которые потом будут контактировать с открытой раневой поверхностью или следами ожогов;

- изготовление перевязочного материала, накладываемого поверх обработанной антисептиком территории;

- при необходимости не допустить даже малейшей процентной вероятности занести инфекцию.

Чтать также: Можно ли после фенибута пить алкоголь

Эта вата получила однородную структуру, а также мягкий гриф и однотонную цветовую палитру без голубых разводов, ведь здесь не допускается привлечение любых видов примесей. Сорбционные свойства значительно повышены.

Изготовление ватных палочек

Часть полученной медицинской ваты вы можете сразу реализовывать, а часть направлять на производство медицинских изделий, например ватных палочек. Во врачебной практике, в косметологии, да и в быту (когда нужно очистить труднодоступные места) они применяются довольно широко.

Для косметических целей, кстати, можно изготавливать специальные палочки с несколько заостренным одним концом. При помощи него очень удобно, к примеру, подводить контуры глаз, губ или убирать с ногтей излишки лака. Второй конец изделия должен иметь плоскую округлую форму. Им можно пользоваться как аппликатором в процессе нанесения теней.

Технологический процесс

Производство ватных палочек начинается с изготовления из полиэтилена (также может применяться пропилен) их основы на специальных аппаратах, выдувающих в минуту по 500-2000 единиц продукции. Эти же автоматы накручивают вату на пластиковую основу.

С этой целью ваточный холст разделен на четыре ленты. Они очень тонкие, метр весит всего около одного или полутора граммов. Ленту пропускают сквозь воронку, придающую ей объем, и наматывают на бобину в таком — распушенном — виде. Для ускорения производственного процесса в станок ленты поступают сразу с двух бобин. Аппарат отрезает хлопковые волокна и наматывает их на предварительно нагретые концы пластиковой основы.

Пластик при нагреве плавится, а при остывании хорошо схватывается с намоткой. Если применять другую основу, к примеру, при изготовлении деревянных палочек, придется к концам приклеивать вату клеем, а это, разумеется, увеличит себестоимость продукции.

На уже готовые изделия наносят антибактериальный раствор – это последний этап производства. Но нужно еще отсортировать бракованную продукцию. Конечно, вручную это делать проблематично. Поэтому используются автоматические датчики.

Если применять неисправное или дешевое оборудование, то в упаковках, попадающих в руки потребителей, может оказаться большое число бракованных изделий, а это, как вы сами понимаете, негативно отразится на вашей репутации. Вот почему к качеству продукции следует относиться с полной серьезностью. Образцы ватных палочек нужно отправлять в лабораторию для проверки стерильности и эффективности нанесенного антибактериального раствора.

Производство ватных дисков

Такие изделия также находят применение и в медицине, и в косметологии. Обычно их поверхность делают рельефной для удобства нанесения мази или какого-либо другого средства на кожу. В отличие от обычной ваты, при смачивании диск не изменяет своей формы.

Изделия изготавливают из отбеленного хлопка. Сначала сырье помещают в подающий механизм, затем – в разрыхлитель, где хлопок разделяется на отдельные волокна. После этого его отправляют в чесальную машину с большими барабанами, где волокна вычесываются и формируются в ваточный холст. Несколько таких холстов накладывают слоями и сжимают под прессом.

Изделие считается тем качественнее, чем больше ваточных холстов было использовано при производстве. Затем сжатые слои пропускают через специальный аппарат для продольного разрезания на более узкие полосы. Их, в свою очередь, пропускают через машину, наносящую на поверхность фактурный узор. Этот этап можно и пропустить, диски не обязательно должны иметь рельефную поверхность, однако считается, что потребительские свойства в этом случае будут снижены.

Полученные ленты отправляют на вырубной аппарат, который вырезает подушечки требуемой формы (кстати, необязательно круглой). На заключительном этапе ватные диски расфасовываются в полиэтиленовые пакеты при помощи специального оборудования.

Нестандартные способы использования ваты

- Для предотвращения размножения плесени. Ватный тампон смачивают в каком-либо хлорсодержащем растворе, после чего обрабатывают им покрытые плесенью поверхности. А еще один точно такой же тампон оставляют в том месте, где образовался грибок.

- Для защиты стоп от натоптышей и мозолей. Если «посчастливилось» приобрести очень неудобную обувь, во избежание натирания стоп не помешает соорудить из ваты небольшие подушечки и поместить их под стопы.

- Для того, чтобы освежить воздух. В данном случае понадобится не только вата, но и декоративный стеклянный флакончик с отверстиями в крышечке, а также любимое эфирное масло. Смоченную эфирным маслом вату помещают в пузырек, и можно наслаждаться любимым ароматом! Кстати, его интенсивность можно регулировать посредством уменьшения либо увеличения отверстий в крышечке.

- Для ликвидации неприятного запаха в холодильнике. Этот метод во многом схож с вышеописанным методом, только эфирное масло для ликвидации неприятного запаха в холодильнике следует выбирать с легким и ненавязчивым ароматом – как-никак, в холодильнике все-таки хранятся продукты! Самым лучшим вариантом станут различные цитрусовые ароматы: грейпфрутовый, апельсиновый или лимонный.

- Для продления срока службы резиновых перчаток. Ни для кого не секрет, что резиновые перчатки чаще всего рвутся на кончиках пальцев. Чтобы избежать подобных неприятностей, не помешает вложить в каждый пальчик небольшие кусочки ваты, и перчатки будут надежно защищены от преждевременных повреждений!

Производство минеральной ваты

Такая продукция имеет совершенно другое предназначение и изготавливается при использовании абсолютно другого оборудования. Она применяется для производства звуко- и теплоизоляционных изделий или как теплоизоляционный материал в промышленности и строительстве. Сырьем служит стекло, расплавы доменного шлака или изверженных горных пород.

Состав минваты

Каждый производитель делает минеральную вату по своей технологии, поэтому ее состав и качественные характеристики могут отличаться:

- в основу материала входят разнообразные горные породы. В основном используют продукты переработки металлопроизводства, к которым относятся карбонатные породы и габбро-базальтовые соединения. Также домешивают различные добавки. Соотношение пород и добавок в минвате — 9:1;

- в качестве вяжущего компонента используется бентонитовая глина и феноловые смолы;

- практически готовый утеплитель покрывают тонкой бумагой. Как правило, для этого подходит комбинация алюминия или полиэтилена с крафт-бумагой.

Технология изготовления

- Кокс и сырье загружают в верхнюю часть вагранки и опускают вниз, в результате они превращаются в сплав.

- Центробежным, дутьевым или комбинированным способом струю жидкого расплава расщепляют в волокна.

- В камере осаждения из отдельных волокон формируют минеральный ковер, затем связующие элементы сушатся и отвердевают.

Пожалуй, самой широко используемой разновидностью минеральной ваты является каменная (базальтовая). Технология ее изготовления схожа с работой вулкана. Производство базальтовой ваты осуществляется в печи при температуре в 1500 градусов. Сначала из горных пород делают огненный жидкий сплав, затем его вытягивают в волокно и покрывают связующим веществом. Далее ковер подвергают термообработке и разрезают на изделия нужных размеров.

Каменная вата.

Исходным материалом для производства каменной ваты являются горные породы в основном вулканического происхождения. Эти породы в специальной плавильной печи расплавляются при температуре 1400 – 1500 °С. Затем расплав поступает в центрифуги, где вращающиеся волки разрывают расплавленную массу на тонкие волокна. Здесь же полученные волокна обрабатываются связующими компонентами, затем мощный поток воздуха выбрасывает образовавшиеся волокна в специальную камеру, где волокна осаждаются, образуя подобие ковра требуемых размеров.

Толщина волокон каменной ваты от 3 до 5 мкм, длина до 16 мм. Плотность от 30 до 220 кг/м3.

Преимущества.

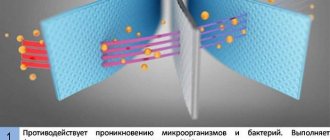

- Имеет хорошие показатели теплопроводности: 0,035-0,045 Вт/м;

- Хорошее звукопоглощение;

- Не горит и имеет высокую термостойкость. Диапазон рабочих температур от -180°С до 700°С.

- Долговечен и устойчив к деформациям, не усаживается в течение всего срока эксплуатации;

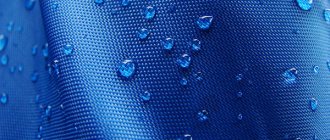

- Не гигроскопичен и хорошо отталкивает влагу;

- Химически нейтрален и экологичен;

- Волокна каменной ваты не колки, что облегчает работу с ней, по сравнению со стекловатой или шлаковатой. Работы по монтажу минеральной ваты не требуют специальных навыков.

Недостатки.

К недостаткам каменной ваты можно отнести наличие в составе связующих компонентов на основе фенолформальдегидных смол, что может привести к выделению фенола. Но фенол начинает выделяться только при нагреве минваты до предельно допустимых температур (выше 700 °С), в обычных условиях связующие компоненты нейтральны.

Утеплители на основе минеральной ваты применяются для теплоизоляции кровли и внутренних стен, потолков и перегородок, полов зданий и щитовых конструкций.