Производство нетканых материалов. Часть 1

РАЗДЕЛ «ТРИКОТАЖНОЕ ПРОИЗВОДСТВО. ПРОИЗВОДСТВО НЕТКАНЫХ МАТЕРИАЛОВ.»

ТЕМА 4.2.1.1. «ОБЩАЯ ХАРАКТЕРИСТИКА НЕТКАНЫХ МАТЕРИАЛОВ. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА.»

ЦЕЛЬ ТЕМЫ:

- Ознакомление с классом нетканых материалов

- Изучение особенностей нетканых материалов

- Изучение технологии производства нетканых материалов

УРОВЕНЬ УСВОЕНИЯ

:

- Знать особенности строения нетканых материалов

- Знать общую технологию производства нетканых материалов

- Понимать влияние свойств нетканых материалов на область применения

КОНТРОЛЬ УСВОЕНИЯ:

- Устный опрос или письменный контроль знаний до начала занятий

- Закрепление приобретенных знаний при выполнении самостоятельной работы

- Выполнение лабораторной работы

ОБЩАЯ ХАРАКТЕРИСТИКА НЕТКАНЫХ МАТЕРИАЛОВ

Нетканые материалы представляют собой текстильные изделия, по внешнему виду напоминающие ткань. Неткаными

называют текстильные полотна, выработанные непосредственно из волокнистого холста, слоёв и систем нитей, других текстильных и не текстильных материалов, малоплотных (каркасных) тканей, скреплённых различными способами (механическими, физико-химическими, комбинированными), но без процессов прядения и ткачества или из пряжи без процесса ткачества. Основой нетканых полотен служат волокнистые холсты, слои нитей, ткань разреженной структуры, трикотажное полотно и разнообразные комбинации этих материалов.

Кроме того, в качестве элементов основы полотна могут быть использованы текстильные материалы, полимерные плёнки, сетки. Часто для повышения прочности волокнистого холста на его поверхности или между слоями располагают каркас в виде поперечной системы нитей; сетки из нитей основы и утка, уложенных друг на друга; разреженной ткани; полимерной плёнки.

Скрепление структуры может быть осуществлено различными способами – провязыванием нитями, иглопробиванием, склеиванием, свойлачиванием. Основное применение находят клеевой (сухой и мокрый) и механический (вязально-прошивной, иглопробивной и валяльный) способы производства.

Первые попытки получения текстильных материалов какими-либо новыми способами привели к получению проклеенных материалов типа бумаги, которые предназначались для одноразового использования. Позже этот способ был усовершенствован и привёл к созданию производства прокладочных швейных материалов технического назначения.

С каждым годом производство нетканых полотен получает всё большее развитие. Это объясняется возможностью использования как различного волокнистого сырья, так и отходов производства. Подобная замена тканей нетканевыми материалами даёт большой экономический эффект благодаря использованию более дешёвого и менее дефицитного сырья, включая волокна, непригодные для прядения.

Дополнительным аргументом развития производства нетканых материалов служит факт, что используемое оборудование имеет большую производительность при меньшей потребности в производственных площадях и существенном снижении трудовых затрат (в 5…7 раз по сравнению с затратами труда в производстве тканей) и меньшей потребности капиталовложений. Производство же прокладочных материалов клеевым способом можно осуществлять вообще на одном универсальном агрегате.

Производительность труда при вязально-прошивном способе увеличивается по сравнению с производительностью труда при ткацком способе в 13…15 раз, а при клеевом способе – до 60…70 раз. В результате себестоимость производства нетканых материалов значительно ниже себестоимости производства тканей, что особенно важно для изготовления дешёвой детской одежды и одежды на один-два сезона. Например, себестоимость вязально-прошивных нетканых материалов в 1,25…1,38 раза меньше, чем тканей и трикотажа, а клеевой бортовки в 4…5 раз ниже, чем льняной тканой бортовки.

Преимущественный рост производства нетканых материалов приходится на материалы технического назначения (около 86% всего выпуска), но в последние десятилетия растёт и производство нетканых материалов бытового назначения.

Нетканые материалы бытового назначения уже сейчас успешно заменяют многие виды тканей: прокладочные, одёжные, полотенца, ткани для постельного белья и т.п.

Для изготовления одежды используются в основном холсто-, ните- и тканепрошивные нетканые полотна типа тканей, в качестве утепляющих материалов – холстопрошивные и иглопробивные ватины. Для прокладок, придающих жёсткость отдельным деталям одежды и обеспечивающих сохранение формы, применяют клееные нетканые полотна. Кроме указанных выше широкое применение находят нетканые материалы, полученные валяльным и комбинированным способами.

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА НЕТКАНЫХ МАТЕРИАЛОВ

Технологический процесс изготовления нетканых полотен независимо от способа производства состоит из трёх этапов:

— формирование основы из волокнистого холста или каркаса из нитей

— скрепление основы или каркаса

— отделка нетканых полотен

Наибольшее количество нетканых материалов вырабатывается из волокнистого холста. Расположение волокон в холсте может быть ориентированное и хаотичное. Холсты с ориентированным расположением волокон формируют путём наложения друг на друга холстов, полученных с чесальных машин. Холсты с хаотичным расположением коротких волокон получают аэродинамическим или электрическим способом формирования. Холсты с неориентированным расположением длинных элементарных волокон получают фильерным способом формирования, при котором выходящие из фильер в процессе их получения волокна сразу же укладываются в холст.

В швейном производстве наиболее широко применяются материалы клеевого и вязально-прошивного способов изготовления.

При формировании волокнистого холста

используют волокнистую массу из волокон различных видов: натуральных (хлопка, шерсти, льна) и химических (вискозы, нитрона, хлорина, капрона и др.) в различных сочетаниях. Также могут быть использованы низкосортные непрядомые волокна. Волокна подбирают, разрыхляют, смешивают, очищают. Затем, прочёсывая, формируют волокнистый холст.

Формирование холста может быть осуществлено несколькими способами: механическим, аэродинамическим, электростатическим, гидродинамическим и т.п. При механическом способе волокнистый холст нужной ширины и толщины получают, укладывая на специальную решётку несколько слоёв ватки-прочёса. При аэродинамическом способе волокнистая масса подаётся струёй воздуха на специальный сетчатый барабан, в котором холст формируется под действием отсоса воздуха. При электростатическом способе формирование волокнистого холста осуществляется благодаря перемещению и осаждению волокнистой массы в электрическом поле. Гидродинамический способ основан на диспергировании волокон в жидкости и последующем осаждении и укладывании их на сетчатых транспортирующих лентах.

Кроме волокнистых холстов для основы применяют каркас из нитей. Он представляет собой настил ровницы или нитей (пряжи), уложенных параллельно друг другу или в виде сетки. В качестве каркаса могут быть использованы малоплотные ткани, нетканые полотна, трикотаж, синтетические сетки, плёночные материалы. Эти материалы могут сочетаться с волокнистым холстом или со слоями нитей.

Скрепление основы

проводят различными способами: вязально-прошивным, иглопробивным, клеевым.

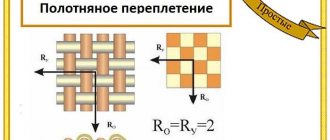

Вязально-прошивной способ заключается в провязывании нитями (пряжей) волокнистого холста (холстопрошивные материалы), каркаса из нитей (нитепрошивные материалы), ткани (тканепрошивные материалы). Вязально-прошивным этот способ называется потому, что он включает в себя элементы шитья и вязания. Элемент шитья – прокалывание волокнистого холста или слоя натянутых нитей. Элемент вязания – использование трикотажных игл и образование трикотажного переплетения.

Для провязывания применяют одиночную или кручёную хлопчатобумажную пряжу, капроновые, хлориновые, лавсановые комплексные нити. Основа нетканого полотна провязывается основовязаными переплетениями: простыми (цепочка, трико, сукно) и комбинированными (трико-цепочка, сукно-цепочка и т.д.). На лицевой стороне вязально-прошивного полотна располагаются петельные столбики, на изнаночной – зигзагообразные протяжки. Основа нетканого полотна оказывается как бы внутри разреженного основовязаного трикотажа.

Холстопрошивные нетканые полотна

получают при изготовлении волокнистых холстов на чесально-вязальных агрегатах (рис.1) серии АЧВ (АЧВ-1, АЧВ-В, АЧВ-250-III и др.), а также на машинах серий «Маливатт», «Арахне». Холстопрошивные полотна довольно толстые материалы рыхлой структуры. Холстопрошивной способ является основным способом производства нетканых материалов для одежды.

Рис. 1

Комплекс устройств чесально-вязального агрегата состоит из бункера для волокнистого сырья, чесальной машины, преобразователя прочёса, вязально-прошивной машины и пульта управления агрегатом. Волокнистое сырьё проходит предварительное рыхление, трепание, удаление примесей, смешивание. Данные операции аналогичны производству пряжи. Из бункера волокна поступают на чесальную машину агрегата.

Прочёсанный тонкий холстик (ватка) с продольным, почти параллельным, расположением волокон обеспечивает высокую равномерность материала, но с ещё большей разницей по прочности в продольном и поперечном направлениях. По этой причине он проходит преобразователь прочёса, благодаря чему волокна в ней принимают параллельно-поперечное расположение, материал меняет направление движения и укладывается в несколько слоёв таким образом, чтобы получился холст с поперечным расположением волокон.

В итоге данной операции получают холст, который прошивают одиночной или кручёной хлопчатобумажной пряжей или капроновыми и другими нитями на вязально-прошивной машине. Вязально-прошивной агрегат имеет систему язычковых трикотажных игл, смонтированных в одну гребёнку. К каждой игле с бобины поступает хлопчатобумажная или капроновая нитка, которая служит для прошивания. Работа чесальной и прошивной машин агрегата регулируется установленным на агрегате фотоэлементом.

Эта машина по принципу работы напоминает основовязальную машину трикотажного производства. В процессе прошивания образуется простой цепной стежок или другие типы трикотажных переплетений (например, трико-цепочка или сукно-цепочка). Расстояние между продольными строчками зависит от класса машины и назначения материала.

Перед прошивным агрегатом поступающий холст образует так называемую компенсационную петлю. Если величина петли превышает норму, фотоэлемент отключает чесальную машину и включает прошивную. По мере прошивания холста величина петли уменьшается, вновь включается чесальная машина, и весь цикл повторяется. На некоторых предприятиях для производства вязально-прошивных материалов используют машины «Малимо», «Маливатт» и «Малиполь», немецких изготовителей или «Арахне» чешского производства.

Машины «Маливатт» (рис. 2) и «Арахне» по принципу работы аналогичны чесально-вязальным агрегатам. На машине «Малимо» вырабатываются также и нитепрошивные нетканые материалы – производится скрепление прокладываемых в поперечном или продольном направлении нитей и их натянутых систем. На машине «Малиполь» малоплотные ткани провязываются таким образом, что с одной или двух сторон полученного материала образуются свободно висящие петли. Нетканые материалы с машин «Малиполь» напоминают махровые ткани.

Рис. 2

Производительность различных систем агрегатов составляет 25…180 м2/ч или 20…80 пог.м/ч. Для сравнения: за такое же время ткацкий станок вырабатывает примерно 5…10 м2/ч ткани).

В зависимости от класса прошивной машины (расстояния между иглами), характера трикотажного переплетения, направления стежка и вида нити, применяемой для прошивания, вязально-прошивные материалы имеют различный вид и свойства.

Полотна типа фланели, байки вырабатываются на машинах 10 кл. (расположение строчек через 2,5 мм), типа сукон, драпов – на машинах 5 кл. (строчки через 5 мм), типа ватина – на машинах 2,5 кл. (строчки через 10 мм). Плотность прошивания может быть разной и колебаться в диапазоне 10…55 петель на 50 мм длины строчки. Следовательно, чем выше класс машины и выше плотность прошивания, тем более прочным и формоустойчивым получается материал. Расход пряжи составляет 10…25% массы материала.

Нетканые полотна, выработанные холстопрошивным способом и предназначенные для изготовления одежды, подвергают отделке примерно так же, как ткани (крашению или печатанию, валке, ворсованию, стрижке ворса, прессованию, каландрированию), за исключением процессов опаливания, расшлихтовки, беления и некоторых других.

Хлопчатобумажные нетканые полотна типа фланели и байки подвергают ворсованию, крашению, печатанию, аппретированию, каландрированию, а иногда и тиснению.

Полушерстяные нетканые полотна типа сукна и драпов проходят валку, промывку, крашение, ворсование, стрижку, прессование, декатировку.

Хлопчатобумажный и полушерстяной ватин отделке практически не подвергают.

Нетканые полотна типа байки, фланели, сукна и драпов с успехом могут быть использованы для изготовления детских пальто, костюмов и спортивной одежды, а также женских платьев, юбок, головных уборов.

Нетканые полотна типа ватина применяют в качестве прокладочного утепляющего материала. Кроме обычного нетканого ватина можно выработать ватин, сдублированный с хлопчатобумажной или шёлковой тканью, с поролоном – такой ватин при меняют для изготовления спецодежды.

Некоторые нетканые полотна обладают хорошей износостойкостью, незначительно уступая в этом тканям, высокой эластичностью и несминаемостью, воздухопроницаемостью и хорошими теплозащитными свойствами, малой усадочностью.

Поверхностная плотность нетканого полотна может быть 120…600 г/м2, ширина 140…180 мм, толщина 1…3,5 мм, прочность в продольном направлении 70…120 даН на полоску материала 50х100 мм, в поперечном направлении 20…50 даН, удлинение соответственно 36…60 и 60…180%, усадка 7 и 4%.

В зависимости от волокнистого состава, толщины и частоты прошивания свойства нетканых полотен будут различны. Лучшими гигроскопическими свойствами обладают полотна, содержащие вискозное, льняное и хлопковое волокна. Хорошими упругими свойствами и несминаемостью характеризуются полотна, содержащие шерсть, капрон, лавсан. Высокой стойкостью к истиранию отличаются полотна, содержащие капрон и лавсан.

При моделировании и конструировании одежды из нетканых полотен необходимо учитывать особенности их свойств. Принимая во внимание значительную растяжимость, жёсткость и малую драпируемость этих полотен, одежду из них нужно делать с максимально простыми линиями и формой.

При раскрое полушерстяных нетканых полотен необходимо учитывать притяжку по ширине на величину остаточных деформаций, при раскрое – усадку по длине и притяжку по ширине, т.е. нужно увеличить длину и уменьшить ширину лекал. Вследствие того, что величина притяжки больше, чем величина усадки, площадь лекал для раскроя нетканых полотен должна быть меньше площади лекал для раскроя хлопчатобумажной ткани (фланели) примерно на 4%. Раскрой всех деталей целесообразно проводить только в продольном направлении.

Изготовление швейных изделий из нетканых полотен, вследствие сокращения числа технологических обработок по сравнению с их числом при обработке изделий из ткани, требует на 30…55% меньшей затраты времени, что влияет на снижение себестоимости изделий.

При выполнении соединительных и стачных швов рекомендуется использовать хлопчатобумажные нитки №№40, 50, лавсановые нитки 33Л и 55Л, иглы №№90…110. Частота строчки должна составлять 4…6 стежков на 1 см. Для отделочных швов могут быть использованы шёлковые нитки №33 и лавсановые нитки 33Л.

ВТО изделий из нетканых полотен должна быть такой же, как и для изделий из тканей, с учётом структуры этих материалов и волокнистого состава. Увлажнение должно быть небольшим (10…15%) и равномерным, лучше с помощью увлажнённого проутюжильника типа фланели. Давление утюга достаточно небольшое — (1…3)х104 Па, температура – 140…160 °С. Время обработки на прессе – 10…15 с, а утюгом – до 25 с.

Ассортимент одёжных холстопрошивных нетканых полотен достаточно многообразен и ежегодно обновляется новыми видами полотен.

Нитепрошивные нетканые полотна

получают при провязывании настила нитей на машине «Малимо» (ГДР). Они состоят из трёх систем нитей: продольных, поперечных и скрепляющих. Две системы нитей основы и утка, наложенные одна на другую, скрепляются третьей системой швом тамбурного стежка.

Отделку нетканого полотна с машин «Малимо» (рис. 3) проводят по сокращённой технологии: беление, ворсование, печатание, аппретирование, ширение, каландрирование. В результате получается прочный нетканый материал, близкий по свойствами к тканям, но более объёмной структуры и с лучшими теплозащитными свойствами, чем ткани того же назначения.

Рис. 3

Устойчивая структура полотен с машин «Малимо» обеспечивает хорошие условия их настилания и раскроя. Незначительная осыпаемость и растяжимость срезов деталей дают возможность получить швейные изделия высокого качества. При моделировании и конструировании изделий из этих полотен следует учитывать толщину материала, также модели должны быть простыми, с минимальным числом конструктивных и декоративных строчек. Формоустойчивость данных изделий хорошая. Гигиенические свойства полотен лучше, чем хлопчатобумажной бумазеи: малая теплопроводность, хорошие гигроскопические свойства и воздухопроницаемость, присущие им, особенно важны для бельевых и детских изделий.

Вырабатываться эти полотна могут из цветной пряжи с образованием цветных полос и клеток. Наличие трёх систем нитей позволяет получать полотна, прошитые различными переплетениями и с многообразными цветными рисунками. Применяются нити различных структур (кручёные, фасонные, текстурированные, различной линейной плотности) и различных расцветок (окрашенные, меланжевые, мулинированные).

Созданы виды новых полотен, которые имитируют основовязаный трикотаж. Они рекомендуются для изготовления блуз и сорочек, а более плотные – для платьев и костюмов. Из таких полотен могут быть изготовлены также пальто, плащи, купальные халаты, разнообразная детская одежда. Из новейших разработок можно отметить облегчённые полотна для блузок (полотно «Изумруд») из нитей бэлан, объёмной ацетатной нити с прошивкой лавсановой комплексной нитью; поверхностная плотность составляет 114 г/м2.

Тканепрошивные нетканые полотна

состоят из лёгкого каркаса, прошитого системой ворсовых нитей таким способом, что на поверхности каркаса с одной или с двух сторон образуется петельный ворс. Используют для этого аппараты «Малиполь» (ГДР) или «Лирополь». В качестве каркаса используются ткани, трикотажные полотна, полотна «Малимо», плёночные материалы, предварительно подготовленный волокнистый слой.

С помощью игл каркас прошивают, отчего на одной стороне каркаса располагаются ворсовые петли, на другой стороне ворсовая нить закрепляется переплетением трико, что придаёт полотнам вид двухлицевого трикотажа. Для прошивания используют кручёную полушерстяную пряжу. Подобным образом получают прочные полотна с устойчивой структурой типа махровых, плюшевых, искусственного меха. Применение данные полотна находят в производстве купальных халатов, купальников, курток и пальто.

Иглопробивной способ

получает в настоящее время большое развитие. Он используется для скрепления волокнистых холстов и холстов, дублированных разреженной тканью. Приготовленные волокнистые холсты прокалываются на иглопробивных машинах с одной или с двух сторон специальными иглами с зазубринами, закреплёнными в игольнице, совершающей движение перпендикулярно плоскости холста. Проходя через холст, иглы с зазубринами захватывают часть волокон и протаскивают их через всю толщину холста, скрепляя таким образом его слои и осуществляя сшивание.

Размер и форма игл зависят от вида волокнистого сырья, толщины и назначения холста. Иглы жёстко крепятся к специальной плитке, которая делает до 900 ударов в минуту. Ширина иглопробивных материалов может достигать 7…8 м. Для лучшего скрепления волокон в холсте возможно добавление клеевых веществ при введении в состав смеси синтетических волокон, которые при термической обработке дают тепловую усадку и связывают волокнистый холст. За рубежом по принципу иглопробивного способа разработан водоструйный способ.

Производительность иглопробивных машин составляет 250…300 пог.м/ч. Затем холст пропускают через ванну с горячей водой, где происходит усадка синтетических волокон и уплотнение холста, в результате чего повышаются прочность материала и его устойчивость к расслаиванию.

Если слой содержит термопластичные волокна, то при прокалывании горячими иглами соприкасающиеся с ними волокна расплавляются и скрепляются между собой, что увеличивает прочность материала.

Для увеличения прочности и уменьшения растяжимости нетканого материала волокнистый слой накладывают на обе стороны редкой ткани и связывают их иглопрокалыванием.

Подобные полотна (типа сукон) используют для изготовления верхней одежды, одеял, пледов и для технических целей (выпуск изоляционных прокладок). Они обладают удовлетворительными физико-механическими свойствами, хорошим внешним видом и характеризуются большой экономичностью. ЦНИИшерсти разработал технологию изготовления иглопробивного полотна для нижних воротников, назначение которых – обеспечить формоустойчивость воротников мужских костюмов. Себестоимость полотна в 3 раза ниже, чем полотна фильц.

Клеевой способ

производства нетканых материалов (рис. 4) отличается тем, что в нём почти полностью исключены трудоёмкие процессы прядения и ткачества. Способ заключается в склеивании волокон и нитей с помощью полимерных веществ.

Рис. 4

Клеевым способом скрепляют основы нетканых полотен различных видов: холст, систему нитей, комбинации холста с нитями, тканью и т.д. Применяют два варианта склеивания: мокрое (путём пропитки волокон жидкими веществами) и сухое (склеивание термопластическими веществами). Также разработан метод склеивания волокон связующими веществами, вводимыми в суспензию волокон.

При мокром склеивании в подготовленный холст вводят жидкие связующие в виде растворов, дисперсий, эмульсий полимеров, латексов. Холст с чесальной машины или полученный аэродинамическим способом проходит через пропиточную машину для нанесения жидкого связующего, далее через сушильную камеру, где нетканое полотно высушивают или подвергают термообработке в зависимости от вида связующего, после чего материал поступает на каландры. Таким способом изготовляют прокладочные материалы.

Для сухого (термопластического) склеивания используют термопластические (легкоплавкие) штапельные волокна, сетки, нити, плёнки, порошки и т.п., имеющие более низкую температуру плавления, чем основная масса холста; при соответствующей термообработке термопластичные вещества размягчаются и склеивают основу нетканого полотна.

Связующие вещества могут быть внесены разными способами:

— в состав волокнистого холста может добавляться определённый процент легкоплавких волокон (капрона, анида и др.)

— между слоями прочёсанных волокон могут прокладываться клеевые нитки, плёнки или сетки из термопластичных материалов

— через толщу волокнистого холста может просасываться клеевой термопластический порошок. При последующей термической обработке термопластические вещества расплавляются и скрепляют волокнистый холст.

Наиболее распространённым клеевым способом скрепления волокон в холсте является сплошная пропитка в ванне жидкими связующими. По этому способу волокнистый слой пропускают через ванну, содержащую склеивающее вещество (растворы, эмульсии, латексы), затем отжимают, сушат, подвергают каландрированию и термофиксации при температуре 120…130 °С в течение 10…15 мин. В качестве связующего вещества используют также и водные эмульсии синтетических продуктов (латекс СКР-40-1ГН, латекс Л-4, дисперсию поливинилацетатную). Путём склеивания волокон холста латексом вырабатывают прокладочные швейные материалы – флизелин, прокламелин, «Сюнт».

Производят нетканые клееные полотна на агрегатах АНМ-110, АНК-110 с производительностью до 600 пог.м/ч. Эти машины сыграли в своё время большую роль в развитии производства клееных нетканых материалов. Волокнистое сырьё поступает в агрегат в виде неоднородного холста, полученного на разрыхлительно-трепальном агрегате. Сначала холст прочёсывается, а затем подаётся в аэродинамическую холстообразующую машину, в которой воздушным потоком на сетчатой поверхности формируется однородный по толщине холст с неориентированным расположением волокон. Материал такой структуры обладает равномерной прочностью по всем направлениям.

В зависимости от назначения нетканое клееное полотно можно выпускать в суровом виде (бортовка, полотно объёмное теплоизоляционное) или окрашенным, напечатанным (декоративный и одёжный материал).

Нетканые клееные полотна отличаются разнообразной поверхностной плотностью (30…300 г/м2) и толщиной (0,25…1,0 мм). В зависимости от волокнистого состава свойства их могут быть различными. Полотна из хлопка мягкие, эластичные, но недостаточно прочные. Добавление в смесь капроновых волокон повышает упругость и прочность полотна. Таким образом, используя в смеси те или иные волокна, можно получить полотно, обладающее нужными, заранее заданными свойствами.

В настоящее время ассортимент клееных нетканых материалов существенно расширился, были созданы новые поточные комплексные линии обработки сырья (рис. 5) с аэродинамическими холстообразующими машинами, машинами для прокладывания продольных нитей, пропиточными машинами, резально-накатными машинами и т.п. На этих линиях можно вырабатывать нетканые материалы при различном расположении волокон в холсте путём нанесения связующих веществ плюсованием, пропиткой холста в ванне во взвешенном состоянии, нанесением пенообразующих веществ или сухого связующего полимера в виде порошка путём прососа через холст, тиснением фигурными валами или нитями вдоль холста.

Рис. 5

Несколько десятилетий назад был разработан и широко применялся сухой способ склеивания массы волокон термопластическими веществами. В сформированную ватку вводят легкоплавкие волокна или порошок, которые при горячем прессовании расплавляются, склеивая окружающие волокна. Можно получить нетканый материал из ватки прочёса, полностью состоящей из термоплавких волокон (лавсан, капрон и др.). Горячее прессование в этом случае следует производить на отдельных участках (точечная сварка) во избежание превращения ватки в сплошную плёнку.

Получают подобные нетканые материалы на агрегате АНТ-100. Производительность способа в 1,5…2 раза выше производительности склеивания волокон жидкими связующими.

Нетканые материалы, полученные склеиванием термопластическими веществами, могут быть использованы как для технических, так и для бытовых целей в качестве прокладочного материала или материала для верхней одежды.

В последние годы разработан перспективный высокопроизводительный способ получения нетканых материалов для прокладки в одежду и другого назначения из расплава поликапроамида с аэродинамическим вытягиванием комплексных нитей и одновременным формированием их в холст в вертикальной плоскости. Производительность оборудования в 3…30 раз больше, чем при выработке нетканого материала на вязально-прошивных машинах. Поверхностная плотность материала 76±5 г/м2, толщина 0,6 мм, ширина 110…120 см.

Нетканые материалы, состоящие из термопластичных волокон, можно соединять не только нитками, но и токами высокой частоты с помощью специальных аппаратов МСТ-3М, ЛГСП-04 и т.п.

В зарубежной практике большое распространение получает способ склеивания волокон связующими веществами, вводимыми в суспензию волокон, так называемый бумагоделательный способ. Нетканые материалы по этому способу вырабатываются на оборудовании бумажной промышленности. Данный способ в 30 раз производительнее, чем способ склеивания волокон жидкими связующими.

При изготовлении нетканых материалов этим способом связующее выводится непосредственно в суспензию волокон. В качестве связующего могут быть использованы легкоплавкие волокна (фибриды) или растворы полимеров. Производственный цикл слагается из следующих основных операций:

— приготовление суспензии волокон

— введение связующего

— образование полотна на сетке бумагоделательной машины

— обезвоживание

— сушка

— горячее прессование

Нетканые материалы, изготовленные с применением фибридов, называют текстрилами

. Из таких материалов изготовляют женские платья, мужские сорочки, постельное и нательное бельё, полотенца, скатерти, салфетки одноразового пользования. В России получен первый текстрильный материал под названием «бунелан», используемый в качестве основы для искусственной кожи, применяемой в производстве головных уборов.

Клееные нетканые полотна в виде объёмных прокладочных материалов используют как утеплители в одежде.

В основу валяльного способа

получения нетканых материалов положена способность волокон свойлачиваться, например – шерстяных под действием механических усилий при наличии тепла и влаги, хлопковых под действием различных химических реагентов. Технология производства полотен валяльным способом основана на скреплении волокон между собой в процессе свойлачивания, что позволяет получить чистошерстяные или полушерстяные материалы типа сукна и драпа.

Для изготовления материалов обычно используются волокна тонкой шерсти с добавлением полиамидных волокон. Для повышения прочности материалов до процесса свойлачивания между двумя слоями прочёсанных волокон в поперечном направлении могут прокладываться нити с помощью специальной машины. В связи с необходимостью использовать дорогое сырьё валяльный способ широкого распространения не получил.

Способом валки изготовляют нетканый материал фильц (рис. 6), используемый в качестве подкладки под воротник мужских костюмов вместо костюмной ткани, что приносит значительный экономический эффект. Волокнистый состав этого материала: 70% шерсти и 30% вискозного штапельного волокна, ширина 145 см, поверхностная плотность 210 г/м2.

Рис. 6

Кроме описанных способов производства нетканых полотен используются и другие, комбинированные способы

их получения, представляющие собой различные сочетания рассмотренных выше способов, например, вязально-прошивного с клеевым, иглопробивного с клеевым. Таким способом вырабатывают нетканые материалы на полотно для нижних воротников.

Отделка нетканых полотен

аналогична отделке тканей. При отделке учитывается повышенная растяжимость нетканых полотен: все отделочные операции осуществляются при минимальном натяжении полотна. По аналогии с тканями нетканые материалы, используемые для изготовления одежды, выпускаются отбеленными, гладкокрашеными, пестровязаными, с печатными рисунками. Хлопчатобумажные полотна отваривают и отбеливают. Полушерстяные полотна подвергают валке или ворсованию. На нетканых полотнах применяют начёс, стойкое тиснение, подвергают заключительной отделке.

ВОПРОСЫ ДЛЯ ПОДГОТОВКИ

- Что такое нетканые материалы?

- Что может входить в основу нетканого полотна?

- Как осуществляется скрепление структуры нетканых полотен?

- Чем объясняется бурное развитие производства нетканых материалов?

- В чём заключается технологический процесс изготовления нетканых полотен?

- Что служит сырьём для производства нетканых полотен?

- Какими способами происходит формирование холста? Дайте развёрнутый ответ.

- Поясните на примерах способы скрепления основы нетканых полотен.

- Охарактеризуйте холстопрошивные нетканые полотна, методы их получения.

- Назовите составные элементы чесально-вязального агрегата.

- Опишите процесс получения холстопрошивных полотен.

- Какие машины используются для выработки холстопрошивных полотен?

- Сравните производительность ткацких станков и холстопрошивных машин.

- Каким операциям отделки подвергаются холстопрошивные материалы?

- Каковы свойства различных холстопрошивных материалов? Приведите примеры.

- Какова структура нитепрошивных полотен?

- Какие отделочные операции применимы к нитепрошивным полотнам?

- Назовите характерные свойства нитепрошивных полотен.

- Дайте характеристику тканепрошивным нетканым полотнам.

- Опишите технологию изготовления и характеристики иглопробивных полотен.

- В чём особенность клеевого способа выработки нетканых полотен?

- Опишите виды технологического получения клеевых нетканых полотен.

- Какими способами вносятся связующие вещества в клеевые полотна?

- Опишите последовательность операций изготовления клеевых полотен.

- Назовите области применения клеевых нетканых полотен.

- Какие новые способы получения клеевых полотен вам известны?

- В чём заключается технология валяльного способа получения нетканых материалов?

- Назовите основные виды отделки нетканых полотен.

Способы получения нетканых материалов

Понятие о нетканых материалах

Неткаными материалами

называют изделия малой толщины, сравнительно большой ширины и неопределенно большой длины, изготовленные из одного или нескольких слоев текстильных материалов (волокнистой ватки, нитей, ватки и ткани малой плотности и др.) и скрепленных различными способами. Так, если из тонкой ватки, полученной на чесальных машинах или аппаратах, сформировать холст из двух или более слоев и скрепить волокна между собой (например, склеить), получится нетканый материал.

Нетканые материалы состоят из двух элементов, один из которых выполняет роль базового, а второй — связующего. Базовый элемент, несущий основную нагрузку при эксплуатации, является основой нетканого материала. В качестве базовою материала используют волокнистый холст, систему нитей, полимерную пленку, имеющую волокнистую структуру, ткани или сочетания этих материалов. Связующий элемент служит для связывания (скрепления) базового элемента для придания последнему определенных свойств. В качестве связующих могут быть использованы нити, волокна из базового волокнистого холста, полимерные вещества (полиэтилен, каучуки), химические волокна с низкой температурой плавления.

В производстве нетканых материалов используются механическая, химическая технологии и их сочетания. Эти виды технологий соответствуют различным способам скрепления слоев текстильных материалов. Для получения нетканых материалов создано различное технологическое оборудование.

Технология производства нетканых материалов включает следующие операции: подготовка волокон, холстообразование, скрепление волокон путем создания связей между элементами материала и отделка материала для придания определенных свойств (цвета, пушистости и т. д.).

Получение нетканых материалов

Волокнистая основа нетканых материалов изготавливается из волокон различных видов — натуральных и химических. Особенностью производства нетканых материалов является использование сырья низкого качества, обратов производства, восстановленной и заводской шерсти, коротких волокон (до 3 мм) из отходов производства.

Сырье при производстве нетканых материалов перерабатывается в готовый материал при небольшом числе переходов, поэтому сырье должно подготавливаться очень тщательно.

Задача подготовки волокнистого сырья — получение однородной смеси волокон, предназначенной для формирования нетканого материала. В ходе подготовки «волокна разрыхляют и очищают от растительных и минеральных примесей, подбирают компоненты и образуют из них однородную смесь необходимого качества, подготавливают волокнистое сырье к холстообразованию и дальнейшей переработке. Методы подготовки сырья для нетканых материалов не отличаются от тех, которые используют в обычном текстильном производстве.

Для получения нетканых материалов необходимо подготовить волокнистые холсты, в которых волокна удерживаются силами сцепления. Существует четыре способа формирования холстов: механический, аэродинамический, электростатический и гидравлический.

Сущность механического способа

холстообразования состоит в формировании холста из нескольких слоев ватки с чесальных машин и аппаратов. В зависимости от требуемых свойств нетканого материала слои ватки можно расположить по-разному: с одинаковой во всех слоях ориентацией волокон, с перекрещивающимся их расположением, комбинацией слоев с ориентированным и перекрещивающимся расположением волокон.

Для получения холстов используют шляпочные, наличные чесальные машины или двухпрочесные чесальные аппараты. Ватка с этих машин укладывается в холст с помощью специальных транспортеров — механических преобразователей прочеса. В большинстве случаев они состоят из систем решеток, совершающих качательное движение поперек транспортера или возвратно-поступательное движение. Свойства нетканого материала зависят от толщины и веса холста, а последние — от толщины и числа сложений слоев ватки.

При аэродинамическом способе

применяются пневматические установки. Сырье, сначала разрыхляется с помощью расчесывающих устройств, а затем из волокон, движущихся в воздушном потоке, формируется холст. Аэродинамическое образование холста можно осуществить на обычных чесальных машинах, оборудованных дополнительными устройствами (приставками) для аэродинамического формирования холста.

Волокна с чесальной машины, увлекаемые воздушными потоками, направляются на поверхность сетчатого барабана приставки, который медленно вращается. На поверхности сетчатого барабана образуется слой волокон, так как внутри барабана воздух отсасывается специальными вентиляторами- Образованный на поверхности барабана холст передается на последующий технологический переход.

Электростатическое холстообразование

основано на свойстве волокон приобретать заряды статического электричества. Это позволяет управлять расположением волокон на специальном транспортере. В результате получаются материалы с хорошими диэлектрическими свойствами.

Устройство для электростатического образования холста работает следующим образом. Короткие волокна из питателя поступают на транспортер, с которого сбрасываются на поверхность вращающегося барабана. По выходе с транспортера они проходят около проводника, находящегося под током напряжением 15000 В, что обеспечивает снятие с волокон зарядов любой величины. Далее волокна подают на участок, в котором расположен электрод, связанный с источником высокого напряжения. На этом участке они приобретают отрицательный заряд.

Попадая на вращающийся заземленный барабан, волокна прилипают к его поверхности. Затем волокна переносятся по направлению к транспорту, под которым вращается барабан с шаблоном, заряженным положительно, и результате чего волокна прилипают к транспортеру и образуют холст. Те волокна, которые не переходят на транспортер, снимаются с барабана роликом, имеющим положительный заряд, и направляются на дополнительный транспортер, который возвращает их для повторной переработки с вновь поступающими волокнами.

При гидравлическом способе

холст формируют из суспензии, содержащей волокна в количестве 2—8%. Суспензия направляется на сетку-транспортер машины, при этом влага частично свободно стекает, а частично удаляется специальными устройствами. Холст затем подвергают термообработке, в процессе которой связующее склеивает волокна.

Из многих способов получения нетканых материалов чаще всего практикуют вязально-прошивной, игольнонабивной, клеевой.

При вязально-прошивном способе холст 5 подается в вязально-прошивную машину, с помощью транспортера 6 (систему игл 3) где прошивается (или провязывается) пряжей или комплексными нитями 2 (рис. 41). Число прошивных нитей в бобинах или навоях 1 равно числу рядов прошивки холста по ширине полотна 4.

Если нетканые материалы изготавливаются с использованием сетки из продольно и пи перечне уложенных нитей, скрепление последних друг с другом производится путем провязывания нитями третьей системы (с навоев).

Нетканые материалы, полученные этим способом, близки по внешнему виду и свойствам к тканям. Они идут для изготовления костюмов, платьев, одеял, полотенечно-салфеточных и других изделий.

При игольно набивном способе

(рис. 42) волокнистый холст 2, подаваемый транспортером I, либо накладывается на ткань 3 малой плотности (каркас) и набивается в нее иглами 4, которые закреплены на игольнице 5, совершающей возвратно-поступательные движения вверх и вниз, либо пробивается иглами без применения подкладочной ткани. Благодаря существующим на иглах 4 выступам-заусеницам волокна потно внедряются в ткань, поддерживаемую проволочной или деревянной решеткой или в холст, а. полученный нетканый материал наматывается на валик 6.

Нетканые материалы, изготовленные игольно-набивным способом мягки на ощупь и хорошо драпируются» Масса 1 м2 колеблется от 50 до 70 г. Свойства этих полотен колеблются в значительных пределах, что позволяет получить широкий ассортимент изделий. На свойства оказывают влияние вид применяемого волокна, число проколов на единицу площади полотна, расположение, волокон в холсте и свойства каркаса (если он имеется).

При клеевом

получении нетканых материалов возможны два варианта — склеивание сухим и мокрым способами. При склеивании сухим способом используют сухие связующие: термопластичные штапельные волокна и нити (ацетатные, поливинилхлоридные, полиамидные), порошки, пленки (полихлорвиниловые) и т. д. Они имеют более низкую температуру плавления, чем волокна базового элемента.

При мокром способе склеивания холстов применяют жидкие связующие в виде дисперсий полимеров. В качестве жидких связующих широко распространены водные змульсии (поливинилового спирта, ксантогената целлюлозы и др.), реже — эмульсии на органических растворителях (поливинилхлорида в метиле и хлориде, бутадиенакри-лонитрильного латекса и др.). Скрепление волокон холста жидкими связующими может происходить при сплошном пропитывании или нанесением связующего на отдельные участки холста (например, разбрызгиванием с последующей сушкой). Как при сухом, так и при мокром способе холст пропускают через нагретые валы или прогревают инфракрасными лучами. В результате затвердения связующие вещества между волокнами образуются связи.

На рис. 43 приведена схема машины для получения клееного нетканого материала путем запрессования в холст 1 двух систем нитей 2, пропитываемых в корытах 3 жидким связующим. Затем холст проходит между цилиндрами 4 через направляющие валики 5 к рулонному валику 6. Если полученный материал разрезать поперек, видно, что холст как бы укреплен с двух сторон нитями. Клеевые нетканые материалы широко применяются в качестве бортовки, обивочных, декоративных, фильтровальных, изоляционных и подкладочных материалов.

Полученные нетканые материалы в зависимости от назначения выпускают в суровом виде или подвергают соответствующей отделке: валке, крашению, сушке, ворсовке, стрижке и др.

52. Автоматизированные технологии

В настоящее время под роботом понимают автоматический манипулятор с программным управлением.

К биотехническим роботам относятся дистанционно управляемые копирующие роботы; экзоскелетоны; роботы, управляемые человеком с пульта управления; полуавтоматические роботы.

Дистанционно управляемые копирующие роботы снабжены задающим органом(например, манипулятором, полностью идентичным исполнительному), средствами передачи сигналов прямой и обратной связи и средствами отображения информации для человека-оператора о среде, в которой функционирует робот

Роботы, управляемые человеком с пульта управления, снабжаются системой рукояток, клавиш или кнопок, связанных с исполнительными механизмами каналов управления по различным обобщенным координатам. На пульте управления устанавливают средства отображения информации о среде функционирования робота, поступающей к человеку по радиоканалу связи.

Полуавтоматический робот характерен сочетанием ручного и автомати- ческого управления. Он снабжен супервизорным управлением для вмешательства человека в процесс автономного функционирования робота путем сообщения ему дополнительной информации с помощью указания цели, последовательности действий и т. п.

Роботы с автономным или автоматическим управлением обычно подразделяют на производственные и научно-исследовательские роботы, которые после создания и наладки в принципе могут функционировать без участия человека.

Роботы первого поколения (программные роботы) имеют жесткую программу действий и характеризуются наличием элементарной обратной связи с окружающей средой, что вызывает определенные ограничения в их применении.

Роботы второго поколения (очувствленные роботы) обладают коор-динацией движений с восприятием. Они пригодны для малоквалифици-рованного труда при изготовлении изделий. Программа движений робота требует для своей реализации управляющей ЭВМ.

Неотъемлемая часть роботов второго поколения — алгоритмическое и программное обеспечение, предназначенное для обработки сенсорной информации и выработки управляющих воздействий.

Роботы третьего поколения относятся к роботам с искусственным интеллектом. Они создают условия для полной замены человека в области квалифицированного труда, обладают способностью к обучению и адаптации в процессе решения производственных задач. Эти роботы способны понимать язык и вести диалог с человеком, формировать в себе модель внешней среды с той или иной степенью детализации, распознавать и анализировать сложные ситуации, формировать понятия, планировать поведение, строить програм-мные движения исполнительной системы и осуществлять их надежную отработку.

53. Лазерные технологии

Важнейшим достижением явл-ся создание лазерных технологий. Лазер – источник мощного светового монохроматического излучения, которое хар-ся высокой направленностью и большой плотностью энергии, согласованностью колебаний электромагнитных волн. Это излучение формируется в оптич. квантовых генераторах.

Главный элемент лазера, в котором форм-ся излучение, — активная среда. Для ее образования используют: 1) воздействие света нелазерных источников; 2) электрич. разряд в газах; 3) химические реакции.

Активной средой м. б.: 1)твердый материал (стекло, пластмассы и др.) – твердотельные лазеры; 2) газ (неон-гелий) – газовые лазеры; 3) жидкость (с редкоземельными активаторами иои органич. красителями) – жидкостные лазеры; полупроводники (цинк. Сера и др.) – полупроводниковые лазеры.

Лазеры прим-ся в научных исследованиях (физика, химия), в технике (связб, локация, измерительная техника), в практич. медицине (хирургия и офтальмологии), термоядерном синтезе при исследовании внутренней структуры вещ-ва, термообработке, сварке и др.

В настоящее время разработаны технолог. процессы с использованием лазеров:

1) Лазерная поверхностная термообработка

исп-ся для обработки инструментов, повышения эксплуатационных характеристик поверхностей. Она включает: а) лазерную закалку – высокотемпературный нагрев поверхности изделия и быстрое охлаждение; б) лазерный отжиг – исп-ся для получения более равновесной структуры, обладающей большей пластичностью и меньшей твердостью; в) лазерное легирование – создание на поверхности обрабатываемого материала покрытий с высокими эксплуатационными свойствами; остекловывание – создание на поверхности материалов, деталей аморфных слоев, обладающих высокой твердостью, коррозийной стойкостью.

2) Лазерная сварка –

позволяет сварить толстые слои материала с высокой скоростью. При этом материал, прилегающий к зоне расплава, не подвергается действию высоких температур. Высокая произв-ть малая деформация, возможность подачи энергии в труднодоступные места.

3) Лазерная размерная обработка

включает процессы собственно лазерной резки, лазерное сверление, лазерное фрезерование и т.д. она исп-ся для резания сталей, керамики, стекла, пластмасс и др. материалов. Процесс резания идет без образования стружки, а испаряющийся за счет высоких температур металл уносится сжатым воздухом. Сверление исп-ся для обработки крупногабаритных деталей сложной формы, для сверления отверстий в часовых механизмах, алмазных фильерах.

4) Измерительная лазерная технология

испол-ся при проведении различных измерений и контроля размеров, контроля качества материалов, изделий. Эти технологии отличаются высокой скоростью, позволяют проводить измерения бесконтактно. Лазерные измерители позволяют обнаружить поверхностные дефекты размером до 1мкм, находить и количественно определять деформации различных деталей.

54. Ультразвуковые технологии

Ультразвуковая технология- сов-ть процессов обработки материалов ультразвуком.

Ультразвук- не слышимые человеческим ухом упругие волны, частоты которых превышают 20кГц.

Ультразвуковые технологии — это технологии, основанные на использовании упругих механических колебаний ультразвуковой частоты. Диапазон ультразвуковых частот простирается от 16 кГц и выше.

Физическая сущность всех процессов основана на явлениях и эффектах, возникающих при возбуждении и распространении в среде ультразвуковых механических колебаний.

При воздействии ультразвуковых колебаний на среду в ней возникают и распространяются переменные смещения — периодически чередующиеся сжатие и разрежение частиц этой среды.

В одних технологических процессах эти явления и эффекты имеют определяющий характер, в других — сопутствующий, повышающий эффективность других протекающих процессов.

Применение ультразвука часто позволяет решать задачи, которые другими методами не решаются, например, удаление сильных загрязнений (очистка) изделий сложной конфигурации с глухими отверстиями или микрокапиллярных структур, сварка разнородных и разнотолщинных металлов, пайка и лужение материалов с окисными плёнками и керамики, диспергирование и эмульгирование трудно смешиваемых составов, интенсификация процессов приготовления компаундов, красителей и многие другие.

Ассистент кафедры ИСиВМ КобцеваГ.П.